Resolviendo Problemas de Deformación Mediante el Perfil de Deformación Inversa

Compañia: Universidad de Tecnología de Eslovaquia - Facultad de Ciencia y Tecnología de Materiales (MTF STU por su siglas en inglés)

País: Eslovaquia

La Facultad de Ciencia y Tecnología de Materiales en Trnava es una parte integral de la Universidad de Tecnología de Eslovaquia en Bratislava. Los 30 años de existencia de la facultad se ha justificado por su investigación precisamente definida en las áreas de Ciencias Metalúrgicas, Ingeniería Mecánica y Tecnologías de Producción, así como sus perfiles pedagógicos.

Resumen

Uno de los mayores desafíos de la inyección de piezas de paredes gruesas es la precisión dimensional. En este proyecto, gancho plástico (Fig. 1) componente automotriz, salió deformado en la primera prueba. Sin embargo, el problema de alabeo aún existía después de ajustar los parámetros del proceso.

El equipo de la MTF STU utilizó Moldex3D para ayudar al fabricante del molde a explorar las causas de la deformación y las soluciones viables. Como resultado, el fabricante pudo determinar la mejor solución posible para resolver el problema de alabeo optimizando el diseño del molde basado en los resultados del análisis de Moldex3D, evitando re-trabajos innecesarios.

Fig. 1 Gancho Plástico.

Retos

* Reducir y controlar la deformación excesiva.

* Explorar soluciones viables en poco tiempo.

Soluciones

El equipo de la MTF STU utilizó Moldex3D para ayudar al fabricante de moldes a explorar posibles soluciones y determinar que la mejor solución era modificar el molde tomando como base el resultado del análisis de deformación (Warp Analysis).

Beneficios

* Cumplir con las especificaciones dimensionales

* Evitar costosos errores y re-trabajos en los moldes

* Acortar el proceso de resolución de problemas

Caso de Estudio

Durante la fabricación de piezas de paredes gruesas, el mayor problema es lograr la precisión dimensional requerida del producto. En este estudio, el objetivo era resolver el problema de deformación de un gancho plástico.

La tolerancia de dimensión de esta pieza es de ± 1,5 mm y el diseño original tenía una deformación de 1,86 mm en la curva exterior de la región del gancho (Fig. 2).

Fig. 2 Izquierda: diseño original. Derecha: ubicación de la zona con excesivo alabeo

El procedimiento general en estos casos es optimizar los parámetros del proceso. Sin embargo, aunque los parámetros del proceso se han modificado varias veces, ninguno de estos cambios conduce a una mejora del resultado de alabeo. Por lo tanto, el fabricante de moldes solicitó a la MTF STU que verificara todas las soluciones disponibles utilizando las simulaciones en Moldex3D.

En consecuencia, se elaboró el plan de las tareas a seguir para la investigación utilizando Moldex3D:

* Verificación del rediseño del sistema de refrigeración.

* Verificación de la aplicación de la tecnología de moldeo por inyección asistida por gas (GAIM).

* Rediseño de la cavidad del molde para cumplir con las tolerancias geométricas y dimensionales requeridas de la pieza moldeada.

(1) Verificación del Rediseño del Sistema de Refrigeración

En este paso, se evaluó el rediseño del sistema de enfriamiento en Moldex3D y se agregaron varios canales de enfriamiento y fuentes (también conocidas como bubblers en inglés) a la base del molde (Fig. 3, 4). Sin embargo, no pudo ayudar a resolver el problema de la deformación. Los resultados del análisis de enfriamiento mostraron que el sistema de enfriamiento original era lo suficientemente efectivo y no era necesario agregar canales adicionales.

Fig. 3 Sistema de enfriamiento original

Fig. 4 Sistema de enfriamiento modificado con fuentes (bubblers)

(2) Verificación de la aplicación de la tecnología de moldeo por inyección asistida por gas (GAIM).

En general, para resolver el problema de deformación en diseños de paredes gruesas, la tecnología GAIM se puede aplicar con éxito.

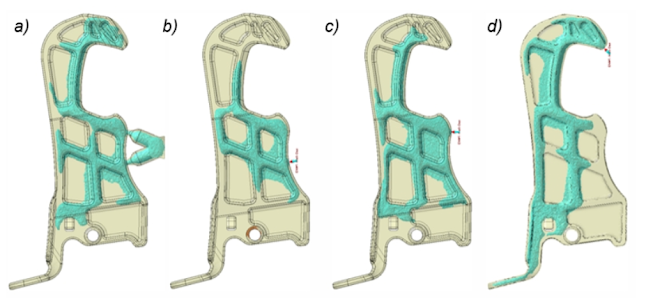

Se simularon varias opciones de inyección de gas en la cavidad (Fig. 5). Sin embargo, como mostraron los resultados de las simulaciones, ninguna de las alternativas de inyección analizadas logró un flujo de gas óptimo dentro de la cavidad (se produjo el efecto de fingering), por lo que las fases de llenado / empaquetamiento / enfriamiento no estaban lo suficientemente balanceadas, y para optimizar este proceso se requeriría otra modificación significativa del molde.

En general, para resolver el problema de deformación en diseños de paredes gruesas, la tecnología GAIM se puede aplicar con éxito.

Se simularon varias opciones de inyección de gas en la cavidad (Fig. 5). Sin embargo, como mostraron los resultados de las simulaciones, ninguna de las alternativas de inyección analizadas logró un flujo de gas óptimo dentro de la cavidad (se produjo el efecto de fingering), por lo que las fases de llenado / empaquetamiento / enfriamiento no estaban lo suficientemente balanceadas, y para optimizar este proceso se requeriría otra modificación significativa del molde.

Fig. 5 Gas inyectado vía (a) Canales de Alimentación, (b) Entrada Izquierda, (c) Entrada Derecha, (d) Frente del Gancho

(3) Rediseño de la cavidad del molde para cumplir con las tolerancias geométricas y dimensionales requeridas de la pieza moldeada.

De acuerdo con los resultados de las simulaciones realizadas, el fabricante de moldes acordó rediseñar la cavidad, sin embargo, no en la forma del enfoque convencional donde las paredes de la pieza y los nervios o nervaduras se reorganizan y los contornos exteriores de la parte se mantienen como originales, sino rediseñando solo la geometría crítica de acuerdo con el perfil de alabeo inverso tomando como referencia el resultado de deformaciones obtenido en Moldex3D (Fig. 6).

Fig. 6 Procedimiento de rediseño de la cavidad: diseño original del molde (gris) y diseño del molde con el perfil inverso de alabeo (azul)

Obteniendo una Mejora Relevante del Producto Final

Ahora las dimensiones requeridas del gancho automotriz se han logrado mediante el rediseño del molde (Fig. 7). La comparación de la dimensión medida en la Tabla 1 presenta la evidencia de los resultados obtenidos.

Fig. 7 Verificación de resultado de alabeo: (a) Pieza Original,(b) Pieza Final Luego de Rediseño de Cavidad con Alabeo Inverso

| Sample | Tolerance | Max. Deviation at Front of Hook |

| Original Cavity Design with one Cavity Gate | ± 1.5 mm | +1.86 |

| Cavity Redesign in Reverse Warp Profile | ± 1.5 mm | +0.47 |

Tabla 1. Desviaciones Máximas

Conclusiones

Este estudio demuestra cómo Moldex3D puede predecir problemas de deformación de piezas de paredes gruesas, cómo encontrar una solución óptima para solucionar éstos problemas utilizando el resultado de perfil de alabeo inverso como compensación del molde para lograr las tolerancias dimensionales y geométricas requeridas de la pieza fabricada, por lo tanto, para resolver problemas de deformación.