Optimización de la Deformación de la Pieza del Cartucho del Techo del Automóvil

Compañía: NetShape / Shape Corp

País: India

Industria: Automotriz

Solución: Moldex3D Professional, Designer BLM, Fiber

Shape Corp. es líder mundial en sistemas de manejo de energía de impacto, que protegen a los ocupantes, peatones y vehículos. Con sede en Grand Haven, Michigan, EEUU, Shape Corp. es un proveedor de servicio completo que ofrece el diseño, la ingeniería, las pruebas y la fabricación de soluciones en plástico y metal en América del Norte, Europa y Asia.

Resumen

Para cumplir con las necesidades de reducción de peso de las partes para vehículos, la industria automotriz ha reemplazado la mayoría de las piezas de acero por piezas de plástico. El problema principal para este tipo de piezas de plástico es la deformación causada por su tamaño y el grosor. En este caso, el método de Shape para el rediseño la pieza y reducir la deformación se basa en la técnica de deformación inversa. Las soluciones de Moldex3D les permiten predecir y resolver la deformación al exportar el modelo inverso desde el software para que los fabricantes de herramentales puedan compensar las deformaciones que son inevitables en el molde. Se muestra la pieza en la Fig. 1.

Para cumplir con las necesidades de reducción de peso de las partes para vehículos, la industria automotriz ha reemplazado la mayoría de las piezas de acero por piezas de plástico. El problema principal para este tipo de piezas de plástico es la deformación causada por su tamaño y el grosor. En este caso, el método de Shape para el rediseño la pieza y reducir la deformación se basa en la técnica de deformación inversa. Las soluciones de Moldex3D les permiten predecir y resolver la deformación al exportar el modelo inverso desde el software para que los fabricantes de herramentales puedan compensar las deformaciones que son inevitables en el molde. Se muestra la pieza en la Fig. 1.

Retos

* Reducir la deformación dentro del rango y mantener la tolerancia del ensamblaje de piezas.

* La deformación en las zonas de ensamble de la geometría era de aproximadamente 15 a 18 mm, lo que era inaceptable.

Soluciones

Debido a las limitaciones existentes para la modificación de la parte, Shape tenía muy poco margen de acción para disminuir el alabeo. Por lo tanto, Shape escogió "pre-distorsionar" la pieza para reducir el alabeo global.

Debido a las limitaciones existentes para la modificación de la parte, Shape tenía muy poco margen de acción para disminuir el alabeo. Por lo tanto, Shape escogió "pre-distorsionar" la pieza para reducir el alabeo global.

Beneficios

* Se disminuyó el tonelaje de la máquina

* Se evitó el problema de ajuste

* Se redujo el alabeo

* Mejoró la productividad general

Caso de Estudio

El propósito principal de este caso era resolver el problema de alabeo de la pieza del cartucho del techo del automóvil. Este producto tiene requisitos específicos en la precisión dimensional de la parte terminada, y múltiples puntos o zonas necesitan ser ensambladas con otras piezas (Fig. 2).

|

| Fig.2 - Producto Final Ensamblado |

En primer lugar, en el diseño original, el alabeo en Z mostraba un desplazamiento positivo de unos 8 mm y otro negativo de unos 14 mm. Se demostró que la deformación total era de aproximadamente 2,52 a 15,20 mm (Fig. 3). Usando el modelo deformado obtenido en la simulación para compararlo con el modelo CAD para validación, la distancia entre la pieza CAD original y la parte alabeada del producto simulado fue de aproximadamente 14,35 mm, como se muestra en la Fig. 4.

|

| Fig.3 - Desplazamiento total en el diseño original |

|

| Fig.4 - Comparación del modelo CAD original y el modelo alabeado simulado |

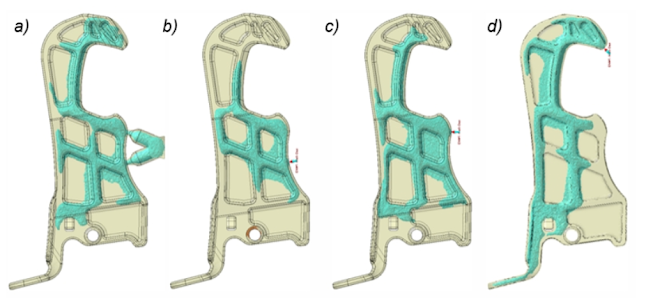

En segundo lugar, utilizando los resultados del análisis de alabeo de Moldex3D, se realizó la compensación del molde con el método de alabeo inverso y se cambió el diseño geométrico para corregir el problema de alabeo. El proceso fue el siguiente: exportar el modelo deformado directamente desde Moldex3D, convertir el archivo STL a archivo STEP en un software específico para ello y luego invertir la dirección de deformación en el mismo programa, para importar de vuelta a Moldex3D el nuevo modelo, como se muestra en la Fig. 5. para posteriormente, realizar la simulación en Moldex3D con las mismas condiciones de proceso.

|

| Fig. 5 - Verde: modelo alabeado obtenido en Moldex3D; azul: modelo con deformación opuesta al alabeo obtenido en la simulación. |

Los resultados obtenidos en el modelo de alabeo opuesto se muestran en la Fig. 6. Se observa un desplazamiento total por alabeo de entre 2.19 y 12.85 mm, el cual es un rango similar al obtenido en la prueba de la pieza/ prototipo original.

Finalmente, a través del nuevo modelo resultante, el equipo de Shape alineó los modelos de deformaciones originales y opuestos; antes y después de la deformación, como se muestra en la Fig. 7. El amarillo representa el modelo de pieza original, el verde representa el modelo deformado obtenido de la simulación de la pieza original, el azul representa el modelo obtenido luego del proceso de deformación de alabeo opuesto, y el magenta representa el resultado de deformación obtenido del modelo previamente predeformado con el alabeo opuesto, luego de corrida su simulación. El éxito de la tecnología de predeformado para resolver el problema de alabeo del producto, se evidenció también durante el moldeo real, logrando reducir el alabeo de 18 mm a 3 mm como se muestra en la Fig. 8.

Adicionalmente, en la Fig. 9 se observa la comparación entre la simulación y el producto real. Como se muestra, el aire atrapado y el frente de flujo son muy similares entre la pieza real y los resultados de la simulación.

|

| Fig. 7 - Comparación entre la pieza original y las piezas con alabeo inverso u opuesto |

|

| Fig. 8 - Comparación de alabeo entre el diseño original de la pieza y la pieza obtenida con la técnica de pre-alabeo |

|

| Fig. 9 - Comparación entre la simulación y el producto real (a) frente de flujo; (b) aire atrapado. |

Conclusiones

Moldex3D ayudó a Shape Corp. a detectar la deformación de la pieza y, a través de su estudio, lograron reducir exitosamente la deformación general y cumplir con un estándar aceptable de diseño. Por lo que, pudieron producir piezas calificadas en la primera prueba (T0) y reducir considerablemente el tiempo y los costos generados por el retrabajo de moldes y herramientas.